Производство бетонных смесей — это важный этап при изготовлении железобетонных изделий и конструкций. Качество бетонной смеси определяет прочность, долговечность и другие характеристики конечного продукта. Вот основные технологии производства бетонных смесей:

1. Выбор компонентов

- Цемент: Основной компонент бетонной смеси, который обеспечивает связующие свойства.

- Песок и щебень: Используются в качестве заполнителей для придания бетону необходимой прочности.

- Вода: Необходима для гидратации цемента и образования бетонной смеси.

- Добавки и добавки: Могут использоваться для улучшения свойств бетона, таких как пластичность, прочность, водонепроницаемость и др.

2. Смешивание

- Сухое смешивание: Компоненты смешиваются в сухом состоянии, а затем добавляется вода.

- Мокрое смешивание: Компоненты смешиваются вместе с водой для образования бетонной смеси.

3. Применение технологий смешивания

- Вращающийся барабан: Используется для смешивания крупных объемов бетона.

- Планетарный миксер: Обеспечивает более равномерное смешивание компонентов.

- Смесители с вертикальной осью: Обеспечивают высокую интенсивность смешивания.

4. Контроль качества

- Лабораторные испытания: Проводятся для проверки прочности, плотности, водонепроницаемости и других характеристик бетонной смеси.

- Контроль пропорций: Важно соблюдать правильные пропорции компонентов для обеспечения качественной бетонной смеси.

5. Транспортировка и хранение

- Транспортировка: Бетонная смесь должна быть доставлена на место строительства в кратчайшие сроки для предотвращения потери связующих свойств.

- Хранение: Необходимо обеспечить правильные условия хранения для бетонной смеси, чтобы избежать ее засыхания или замерзания.

6. Использование бетонной смеси

- Укладка и уплотнение: После приготовления бетонную смесь укладывают в формы и уплотняют для создания железобетонных конструкций.

Правильное производство бетонных смесей с соблюдением всех технологических процессов и контроля качества играет важную роль в обеспечении прочности и долговечности железобетонных конструкций.

Производство бетона является сложным технологическим процессом, который на самом деле имеет давнее происхождение. Несмотря на то, что возведение зданий и сооружений на основе бетонных смесей производится уже более ста лет, эта технология не утратила актуальности в наши дни, позволив расширить сферу использования материала и найти возможность для использования во всех отраслях производства и строительства. Во многом это стало возможным посредством простоты технологического процесса и удачной рецептуре, которая предусматривает использование качественных компонентов в нужных пропорциях. Сфера промышленного и гражданского строительства динамично развиваются, требуя в настоящее время огромное количество разных смесей с индивидуальными характеристиками и возможностями.

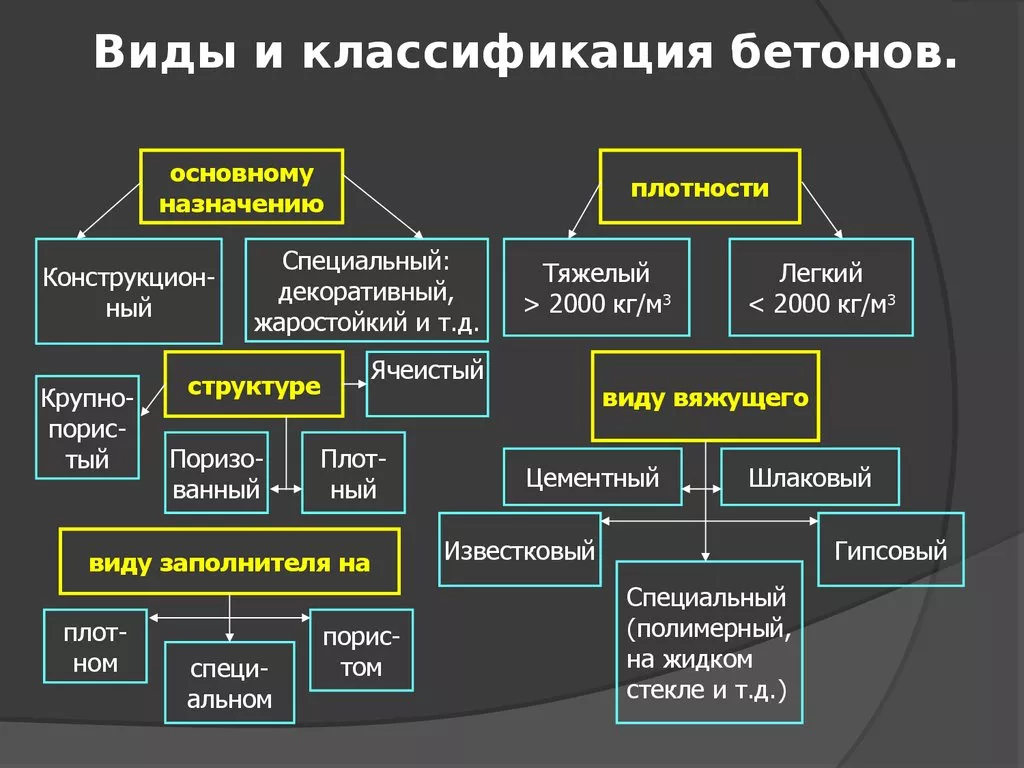

Классификация

Бетоны разделяют по нескольким основным характеристикам, в частности назначению, среднему показателю плотности и разновидности вяжущего вещества. Используя различные рецепты для смеси, которые предусматривают применение различных добавок и примесей, а также специальных видов вяжущего вещества, производители на заводах могут добиться желаемых характеристик раствора. Специалисты на этапе подготовки карты раствора, имеют возможность спрогнозировать поведение раствора на стройплощадке. Технологи при этом определяют из индивидуальных условий требуемые показатели морозостойкости, водонепроницаемости, плотности, а также марки и прочих свойств раствора. Специалисты проводят точные расчеты, которые являются залогом качества будущего бетона.

Определяющее значение в формировании свойств раствора играет вид вяжущего вещества, в зависимости от которого разделяют гипсовые, цементные, шлакощелочные, полимерцементные, цементные, силикатные и специальные растворы. Также не менее актуальными являются комбинированные разновидности смесей. В их числе актуальные сухие смеси, в состав которых входят такие компоненты, как известь, гипс и цемент.

В основе силикатных бетонов лежит известь, а для их изготовления используется автоклавный способ твердения. К слову сказать, в настоящее время эта технология является достаточно редкой и малоиспользуемой.

Гипсовые бетоны выполняют из гипса и применяются при отделке помещений для оштукатуривания и выравнивания поверхностей потолков и внутренних перегородок. Высокой степенью устойчивости к влаге отличаются гипсоцементные-пуццолановые смеси, представляющие собой одну из разновидностей растворов данного типа. Их использование лежит в плоскости отделки малоэтажных зданий и создания объемных конструкций и блоков.

Цементные бетоны – самый широко используемый типа растворов. В их основе лежит портландцемент с разновидностями. За ними располагаются смеси, изготовленные на шлакопортландцементе и пуццолановом цементе. К числу цементных относят также декоративные бетоны, в основе которых лежит материал белого или цветного типа, а также смеси на глиноземистом, безусадочном и напрягающем цементах.

На смешанной связующей основе изготавливают полимерцементные виды бетонов, в которые в процессе производства добавляют примеси в виде водорастворимых смол и латексов.

На основе затворенных щелочными растворами молотых шлаков изготавливают шлакощелочные бетонные растворы. Эти смеси совсем недавно нашли применение в современном строительстве. Специальные виды бетонов изготавливают на базе вяжущих средств с особыми свойствами и характеристиками. К примеру, для кислотноупорных бетонов, отличающихся повышенной жаростойкостью, в виде вяжущего вещества находит применение получаемые из отходов некоторых видов промышленности стеклощелочные, шлаковые и нефилиновые элементы.

Классификация бетонов в зависимости от плотности

Плотность цементных растворов зависит от фракции заполнителя, в качестве которого могут использоваться такие материалы, как: керамзит, доломит, гранит, диабаз, известняк, гравий и другой камень. Ее значение определяет устойчивость бетона к механическому сжатию, оказывая важнейшее влияние на такие параметры, как водонепроницаемость и морозостойкость. В зависимости от показателя плотности бетоны делятся на следующие виды:

- особо тяжелые, в которых показатель плотности составляет более 2500 кг/м3. Их изготавливают с применением стальных опилок или стружек, железной руды или барита;

- тяжелые составы, значение плотности которых варьируется от 1800 до 2500 кг/м3, в которых в качестве заполнителя используются такие горные породы, как гранит и диабаз;

- облегченные или легкие, уровень плотности которых составляет от 500 до 1800 кг/м3. Это, прежде всего, группа ячеистых бетонов, к которым относятся такие популярные материалы, как газобетон и пенобетон, прочие пористые цементы. Их производство реализуется посредством путем вспучивания вяжущего компонента, когда вода соединяется с тонкомолотой добавкой. Помимо этого, к этой категории относится крупнопористый бетон, выполненный на легких видах заполнителей.

Классификация по назначению

Производители изготавливают смеси различных видов, которые ориентированы на различные условия внешней среды, в которых будет производиться эксплуатация железобетонных и бетонных конструкций. При этом выделяются материалы, которые будут использоваться в экстремальных условиях, к которым относятся ударные механические нагрузки, наличие вибрации, высокие температуры, воздействие сульфатов. По назначение бетоны делятся на следующие категории:

- обычный, который находит применение для строительства колонн, фундаментов, плит перекрытий, балок и прочих железобетонных конструкций;

- гидротехнический бетон, который необходим для сооружения шлюзов, каналов, плотин, водопроводных и канализационных сооружений;

- бетон для формирования тротуаров, а также аэродромных и дорожных покрытий;

- смеси строительные специальные, которые обладают индивидуальными специфическими техническими характеристиками в области жаростойкости, кислотостойкости или радиации.

Помимо этого, необходимо отметить такую величину, как прочность, которая прямо пропорционально зависит от свойств вяжущего материала, который добавляется на этапе твердения смеси. При этом, чем больше объемная доля цемента входит в состав раствора, тем выше будет марка и класс будущего бетона.

Состав бетонной смеси

Рецептура изготовления бетона предусматривает использование следующих компонентов, между которыми может меняться пропорции в зависимости от необходимых качеств строительной смеси:

- вяжущий материал – цемент различных марок;

- заполнитель (щебень, песок и т. д);

- вода – безальтернативный компонент бетонного раствора;

- добавки – химические присадки, легирование которыми позволяет добиваться усиления необходимых качеств и характеристик смесей.

Часто заполнитель представлен в виде двух отдельных групп материалов, в числе которых находится щебень и песок. Помимо этого, встречается рецепт, в котором может в качестве заполнителя использоваться песок. Однако наибольшую прочность имеют растворы, в которых присутствует щебень или гравий, имеющие более крупную фракцию материала, чем песок. Применение щебня небольших фракций позволяет повысить прочность бетона за счет примыкания частиц внутри смеси друг к другу.

Рецептура производства бетона

Любой рецепт изготовления бетонного раствора является руководством к действию, в котором прописана технология производства с четким соблюдением пропорций состава смеси. В том случае, когда состав выражается объемом в виде долей, технология находит выражение в способе или методе обработки бетона с указанием таких параметров, как влажность и температура, условий механического воздействия для более тщательного смешивания и исключения воздушных прослоек, последовательности добавления легирующих примесей виде добавок.

Стадии изготовления бетона

Полный процесс производства бетонов можно разделить на несколько этапов. Изготовление смесей в заводских условиях может также включать в производство дополнительные мероприятия, необходимые для обработки одного из компонентов или всей смеси в целом. Это наиболее актуально в том случае, когда речь идет о приготовлении специальных растворов, имеющих нестандартный набор включения компонентов.

Подготовка компонентов

На первом этапе происходит подготовка компонентов, из которых удаляют инородные примеси. Просеивают и прочищают песок и щебень, очищают воду. В том случае, если в составе ингредиентов будущего раствора останутся посторонние вещества могут измениться факторы, определяющие процесс схватывания, что в свою очередь отразится на показателях прочности состава. При этом важно применять в процессе изготовления свежий цемент. Долевое соотношение цемента к заполнителю может варьироваться в пределах от 1:2 до 1:5. Чем меньше в растворе песка, щебня и т.д., тем ниже прочность готового раствора.

Процесс смешивания компонентов

Изначально процесс смешивания всех компонентов осуществляется в твёрдом состоянии. Лишь после того как будут равномерно перемешаны все ингредиенты производится добавление воды. При этом важно отметить, что при самостоятельном производстве бетона часто замес производится вручную, что непременно сказывается на качестве смеси. В условиях производства зашивание осуществляется в специальных бетономешалках. Подобные устройства могут находить применение также в частном строительстве. В зависимости от особенностей конструкций устройств, бетономешалки делятся на аппараты принудительного и гравитационного принципа действия. Первые имеют преимущество, поскольку процесс замешивания осуществляется более эффективно. От тщательности и качества смешивания зависит показатель равномерности распределения компонентов смеси, а, следовательно, прочность и надежность всего раствора в процессе застывания.

Требования при изготовлении и хранении бетона

В числе одних из наиболее важных требований, которые необходимо выполнять для того чтобы получить надежный и качественный бетон, поддержание оптимальной влажности и температуры, которая должна составлять около 20º С. Помимо этого после изготовления бетона до момента использования, чтобы избежать схватывания и потери свойств, необходимо обеспечить его постоянное перемешивание. В процессе изготовления бетон обретает необходимую текучесть, которую нужно поддерживать до момента его использования.

В ходе транспортировки на объект до строительной площадки, бетону необходимо создать оптимальные условия. В случае длительной перевозки при наличии низких температур следует использовать при производстве противоморозные добавки. Для транспортировки строительного бетонного раствора находят применение специальные транспортные средства в качестве бетоновозов и миксеров.

Выбирая бетон для строительства следует оценивать его качество, исходя из соблюдения технологии производства и заданной рецептуры, избегая продукции самостоятельного изготовления.