Климатические условия на территории нашей страны не позволяют осуществлять строительство с проведением комплекса бетонных работ круглогодично при положительных температурах окружающей среды. В большинстве регионов холодный период длится около 6 месяцев, существенно влияя на темпы строительства. В связи с этим актуальным становится зимнее бетонирование, которое открывает широкие перспективы для возведения зданий и сооружений в холодное время года, невзирая на погодные условия.

Определение и преимущества

Согласно Своду Правил СП 70.13330.2012, который описывает «Несущие и ограждающие конструкции» к зимнему бетонированию относится процесс, который производится при наличии среднесуточной температуры окружающей среды ниже, чем 5Сº или же при минимальных значениях температуры, опускающейся ниже 0 ºС.

Работа по созданию оснований, стен, фундаментов в условиях пониженных температур сопряжена с рядом объективных сложностей. Однако в ряде случаев является недопустимым приостановка строительства на длительный срок с приходом осенне-зимнего периода. Помимо этого у зимнего бетонирования есть ряд преимуществ, среди которых:

- в холодное время грунт имеет повышенную твердость, что позволяет производить бетонирование в условиях мягкой почвы со слабыми несущими характеристиками;

- как правило, в зимнее время цены на строительные материалы ниже, чем летом, что создает предпосылки для существенной экономии на строительстве;

- замерзший грунт открывает пути подъезда к любым площадкам, куда не проложены дороги, упрощая процесс доставки материалов.

Особенности процесса зимнего бетонирования

Основным фактором сложности зимнего бетонирования являются низкие температуры, которые отрицательно влияют как на сам процесс заливки бетона, так и негативно отражаются на его твердении и застывании. Формирование твердости бетона реализуется посредством реакции гидрации минералов, которые являются одними из компонентов портландцемента. Главным условием для того чтобы данная реакция не останавливалась, является наличие положительной температуры окружающей среды. При морозе вода превращается в лед и гидрация становится невозможной. При этом уже после того как столбик термометра опустится ниже отметки +5ºС скорость процесса гидрации значительно сокращается. Таким образом, среди основных проблем зимнего бетонирования можно отметить следующие факторы:

- отсутствие гидрации или ее невысокая скорость;

- формирование бетона с невысокими прочностными характеристиками;

- образование льда при армировании вокруг стержней, который снижает прочность сцепления раствора с каркасом;

- увеличение внутреннего давления в растворе и его расширение.

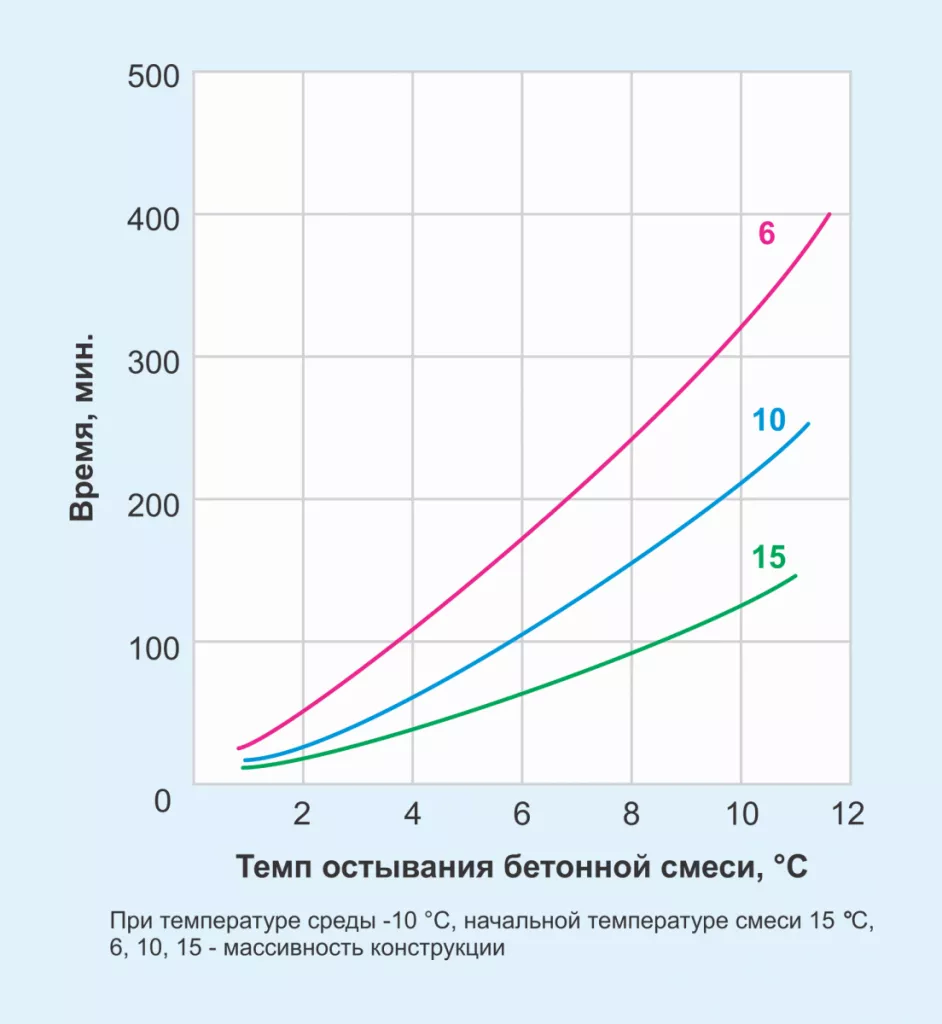

В связи с этим главной задачей зимнего бетонирования является обеспечение условия для того чтобы бетонный раствор набрал критический предел прочности, который составляет 30 – 50% от его проектных значений, после чего холодные условия уже не будут отрицательно влиять на бетон и его параметры. Как правило, для того чтобы раствор достиг критической сложности, при наличии оптимальных условий, требуется период времени, который насчитывает от 4 до 6 дней. Таким образом, наиболее важное значение играет температура бетонной смеси, которую необходимо контролировать в течение всего периода бетонирования, как до укладки раствора, во время заливки, так и после нее.

При этом необходимо соблюдать правила и рекомендации, которые определяют, что для зимнего бетонирования наиболее рационально применять высокомарочные составы быстротвердеющих портландцементов.

Особенности технологического процесса

В случае проведения работ по зимнему бетонированию необходимо чтобы проект предусматривал реализацию следующих мероприятий:

- предотвращение замерзания свежеуложенного бетонного раствора до момента достижения им критического уровня прочности;

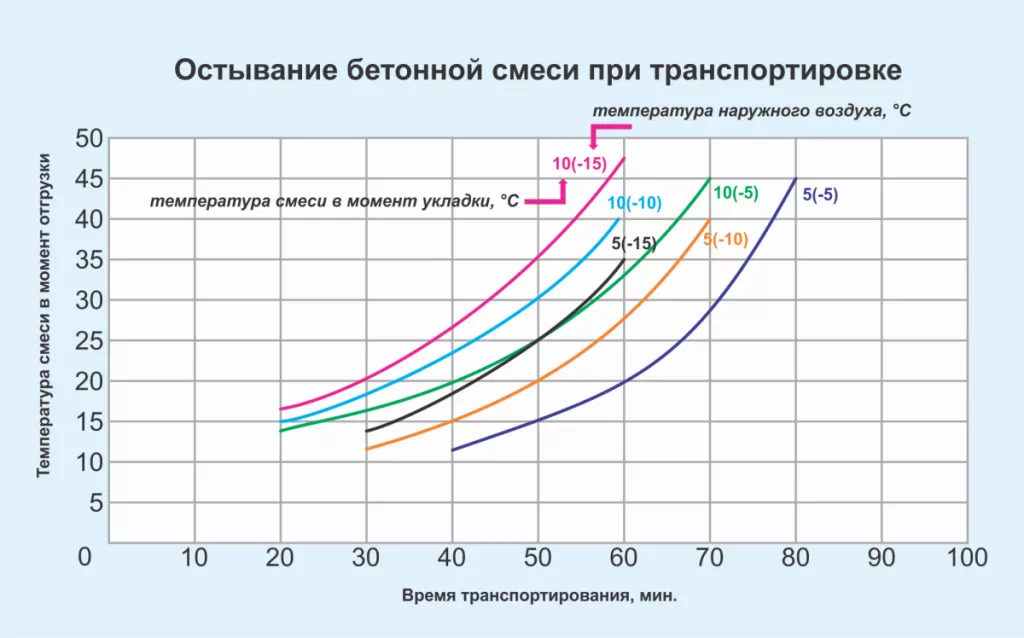

- предупреждение замерзания бетона в ходе проведения его транспортировки к месту реализации работ, а также в процессе его укладки и проведения уплотнения;

- создание условий в области влажности и необходимой температуры для набора раствором прочности.

Зимний бетон – рецептура, меры предотвращения замерзания

Для нормального протекания процесса укладки и последующей гидрации необходимо, чтобы бетонный раствор, поступающий на строительную площадку, имел рабочую температуру выше +5ºС. С этой целью для приготовления строительного раствора должна применяться теплая вода с температурой до +70ºС. При этом прогрева требуют и заполняющие материалы. При этом является недопустимым подогрев уже готового бетонного раствора, который может быть подвергнут завариванию Максимальное время транспортировки зимнего раствора составляет не более 4 часов.

Перед бетонированием при отрицательной температуре все поверхности на которые должен быть уложен раствор, а также арматурные стержни также должны быть предварительно прогреты. Для этой цели может быть задействован только горячий воздух. Не допускается осуществлять прогрев паром или горячей водой.

В том случае, если длительная транспортировка бетонного раствора является неизбежной, а подогрев выполнить не представляется возможным, необходимо использовать специальные противоморозные добавки.

Меры предупреждения замораживания бетона

В настоящее время для проведения работ по зимнему бетонированию используют, как теплый, так и холодный вид бетона.

К холодным бетонам относятся строительные растворы, которые имеют возможность набрать прочность и затвердеть без реализации мероприятий по подогреву. Для обеспечения его твердения находят применение противоморозные специальные виды присадок, которые призваны ускорить темпы гидрации и понизить температуру замерзания воды, чтобы объем несвязанной в растворе воды как можно быстрее снижался. К числу наиболее распространенных видов противоморозных добавок относят соли калия и натрия, а также электролиты. При этом их использование имеет ряд ограничений. Среди них:

- применение солей-электролитов должно производиться только после опытной проверки состава на образование высолов;

- для бетонирования армированных бетонов не могут использоваться натриевые соли, состав которых может вызвать коррозию стального каркаса;

- соли калия и натрия не должны входить в состав смесей, в которых в качестве заполнителя задействуется материал заполнитель из потенциально реакционно-способных видов пород;

- электролиты не используются с некоторыми видами потландцемента, к которым, к примеру, относят высокощелочные материалы, изготовленные на основе клинкера с высокой долей содержания алюмосиликатов.

Комплексные современные присадки противоморозного назначения лишены недостатков, свойственных солям-электролитам, позволяя производить работы без ограничений при низких температурах окружающей среды, обладая при этом комплексным противоморозным и пластифицирующим видом воздействия.

К теплому бетону относят состав, который после укладки должен подвергаться воздействию в виде обогревающих процессов. В настоящее время существует несколько распространенных мероприятий прогрева бетонного раствора, а именно

- обогрев бетона;

- применение и обустройство тепляков;

- метод термоса

Все мероприятия могут находить применение как отдельно, так и в комплексе с использованием противоморозных добавок в состав раствора. Выбор метода и технологии реализации, определение достаточности мероприятий производится специалистами на основе анализа ряда факторов и индивидуальных характеристик объекта строительства, среди которых:

- наличие необходимого оснащения и оборудования;

- тип и габариты строительной конструкции;

- наличие армирования, и тип применяемой арматуры;

- состав бетонного раствора;

- экономическая целесообразность применения методик.

Метод термоса

Одним из наиболее популярных способов используемых в массивных типах конструкций, является «метод термоса», который может применяться как самостоятельно, так и в комплексе с другими мероприятиями и технологиями, материалами в виде добавок-ускорителей. Метод базируется на том, что сама по себе реакция гидрации относится к экзотермическим процесса, а значит протекает с выделением определенного количества тепла. В массивных конструкциях, как правило, для обогрева достаточно тепла, а потому бетон заливается в подогретую до необходимой температуры опалубку, после чего она накрывается теплоизолирующими материалами, такими как, пенопласт, рулонные материалы, маты, доски или ПВХ пленка. Благодаря этому внутри будет поддерживаться необходимая температура для отвердения и приобретения бетоном критической прочности.

В виде преимуществ данной методики можно выделить:

- простоту технической реализации;

- применение тепла, которое генерирует сам бетон без сторонних устройств;

- экономичность, вызванная отсутствием необходимости применять дополнительные источники тепла.

К числу недостатков технологии относят:

- невозможность применения для строительных объектов с большой площадью;

- невысокая эффективность при сильных морозах (отчасти недостаток может быть решен за счет использования противоморозных присадок в бетонном растворе);

- сфера применения метода подходит только для массивных конструкций. Технология не может быть использована для мелких объектов.

Метод сухого горячего термоса и устройство тепляков

В случае использования данной технологии бетонный раствор необходимо размещать на промороженном основании без предварительного подогрева. При этом формируется утепленная опалубка, в которой располагается нагретый до температуры 200-300ºС слой керамзита. Укладка бетона реализуется после того, как материал остынет до 100ºС. При этом сам бетонный раствор должен быть замешан на теплой воде. Сущность метода заключается в использовании тепла остывающего керамзита для подогрева бетонного раствора.

Для подогрева бетона могут использоваться тепляки – специальные быстровозводимые шатры, размещаемые над замоноличенными строительными конструкциями. При этом внутри них располагают источники излучения – тепловые пушки. Их число и мощность выбирается из условия необходимости поддержания температурного режима, необходимого для нормального твердения бетона (более 5ºС).

Искусственный прогрев бетона

Наряду с прочими методиками активно применяется технология искусственного обогрева, которая позволяет обеспечить наиболее комфортный температурный режим. Наибольшая скорость твердения бетонного раствора наблюдается при температуре воздуха 50ºС. Добиться этого можно, используя следующие методы:

- индукционный нагрев – в этом случае источником тепла становится арматура, которая располагается в электромагнитном поле индуктора;

- контактный (кондуктивный) способ подразумевает выделение тепла проводниками, через которые проходит электрический ток;

- электродный – метод основан на использовании стержневых, полосовых, пластинчатых электродов, которые закрепляются внутри опалубки, позволяя пропускать ток через бетонную смесь, которая нагревается;

- инфракрасный нагрев подразумевает использование инфракрасных излучателей.

Несмотря на инновационную составляющую и высокую эффективность методы обладают одним недостатком, которым можно считать дороговизну применяемого оборудования и необходимость использования электроэнергии для получения тепла. В связи с этим применение добавок позволяет снизить время затвердения и существенно сократить затраты на электроэнергию.